Noch existieren unterschiedliche Antriebsenergien nebeneinander, doch die Zukunft der Mobilität wird elektrisch. Konventionelle Verbrennermotoren werden zunehmend durch Antriebe ersetzt, die auf alternativen Energieträgern basieren. Der elektrifizierte Antriebsstrang – batterie- oder brennstoffzellenelektrisch, als Mild-, Full- oder Plug-in-Hybrid – ist die Antwort auf die Notwendigkeit, CO2-Neutralität mit steigenden Mobilitätsanforderungen in Einklang zu bringen. Eine Schlüsselrolle im Streben nach Effizienz, Leichtbau und Wirtschaftlichkeit dieser elektrischen Antriebssysteme hat Edelstahl Rostfrei.

Die Neuzulassungen im Jahr 2021 beweisen: E-Mobility nimmt rasant Fahrt auf. Weltweit wurden 6,7 Millionen Elektroautos 2021 verkauft (Quelle: Statista). Auf Deutschland entfielen davon 356.000 reine Elektroantriebe, ein Plus gegenüber dem Vorjahr von 83,3 Prozent. Hinzu kamen 325.449 Plug-in-Hybride, was einer Steigerung um 62,3 Prozent gegenüber dem Jahr 2020 entspricht (Quelle: Kraftfahrt-Bundesamt). Treiber der Entwicklung waren staatliche Förderprogramme, der Anstieg der Kraftstoffpreise sowie die Einrichtung innerstädtischer Klimazonen. Die Entwicklungsabteilungen der Automobilhersteller setzen auf Technologieoffenheit: Im Mittelpunkt von Forschung und Entwicklung steht der elektrische Antrieb – neben optimierten Verbrennermotoren und sogenannten e-fuels, also synthetischen Kraftstoffen aus erneuerbaren Energien. Für elektrische Antriebe sprechen lokale Emissionsfreiheit, das höhere Drehmoment aus dem Stand heraus sowie Geräuscharmut.

Temperaturbeständigkeit und Crashresistenz

Die derzeit vorherrschende Batterietechnologie bei Elektrofahrzeugen ist die Lithium-Ionen-Batterie (LIB). An sogenannten Post-Lithium-Batterie-Technologien, die ohne seltene oder umweltgefährdende Rohstoffe auskommen und nicht entflammbar sind, wird jedoch bereits intensiv geforscht. Doch weder Natrium-Ionen Batteriezellen noch Feststoffbatterien haben bisher die notwendige industrielle Reife, Wirtschaftlichkeit und Lebensdauer erreicht. Hoch performante LIBs auf Elektrolytbasis hingegen erzielen heute Reichweiten, die mit jenen von konventionellen Motoren vergleichbar sind. Das Batteriemodul besteht aus Batteriezellen, die zu einer Leistungseinheit zusammengeschaltet und von einem Modulgehäuse umschlossen werden. Neben Aluminiumlegierungen kommt für die Batteriegehäuse vor allem austenitischer Edelstahl zum Einsatz, der per Laser riss- und verzugsfrei geschweißt wird. Ausschlaggebende Argumente für den unmagnetischen, nichtrostenden Stahl sind hohe Crash-Resistenz, eine im Vergleich zu üblichen Aluminiumlegierungen deutlich höhere Hitzebeständigkeit im Brandfall sowie Gewichtsersparnis. So widersteht voll austenitischer Edelstahl nicht nur dauerhaft Temperaturen von bis zu 300 Grad Celsius, sondern übersteht sogar mehr als zehn Minuten lang Temperaturen von bis zu 1300 Grad Celsius mit nur geringer Verformung.

Thermomanagement als Herausforderung

Eine der größten Herausforderungen für die Elektromobilität ist das Thermomanagement der Batterie. Lithium-Ionen-Batterien entfalten ihre optimale Leistung und Lebensdauer bei Temperaturen von etwa 20 Grad Celsius. Abweichungen nach oben oder unten lassen diese beiden erfolgskritischen Parameter um bis zu 50 Prozent sinken. Deshalb muss eine LIB – mangels Abwärme eines Verbrennungsmotors – im Winter aktiv beheizt werden. Im Sommer hingegen und bei hoher Leistung ist ihre aktive Kühlung erforderlich. Mit verschiedenen Gehäusekonstruktionen beantworten die Automobilzulieferer diese Herausforderung. Zwei namhafte deutsche Hersteller entwickelten ein Batteriegehäuse, das wie eine Faltwanne konstruiert ist und so die geforderte Crashsicherheit und Dichtigkeit gewährleistet. Gefertigt wird es aus Edelstahlblech, das anwendungsspezifisch in Form gebogen und an allen Kanten und Ecken mit einem Industrielaser absolut dicht verschweißt wird. Bewährte Heizlösung für Elektro- und Hybridfahrzeuge sind sogenannte Hochvolt-Kühlmittelzuheizer (HVCH), die in den Kühl-Heiz-Kreislauf integriert und von einer Pumpe angetrieben werden. Sie sorgen für eine gleichmäßige Wärmeverteilung im Akkupaket und – unabhängig von der Außentemperatur – für ein angenehmes Klima in der Fahrgastzelle. Die dafür benötigten Heizelemente sind auf einer Trägerplatte aus Edelstahlsubstrat befestigt.

Ein sogenanntes multifunktionales Batteriegehäuse erübrigt durch eine gestützte Vakuum-Isolierung eine aktive Heizung und Kühlung der Batterie. Basis ist hier eine doppelwandige vakuumdichte Hülle aus austenitischem Edelstahl der Güte 1.4301. Je nach Anforderung wird die rippenfreie, hochfeste und biegesteife Konstruktion aus Edelstahlblechen mit einer Wandstärke von fünf bis 15 Millimetern gefertigt und bietet so die Voraussetzung für eine hochbelastbare Leichtbaustruktur. Als crashsichere Kapselung schützt sie die Batterie bei einem Unfall oder im Brandfall gegen äußere Einwirkungen und verhindert zugleich das Austreten von umweltgefährdenden Stoffen. In die Gehäusestruktur integriert sind – getrennt von den Batteriezellen – Kühlelemente und Wärmespeicher. Damit regelt ein mehrstufiges Thermomanagement adaptiv Wärmedämmung, -speicherung und aktive Kühlung.

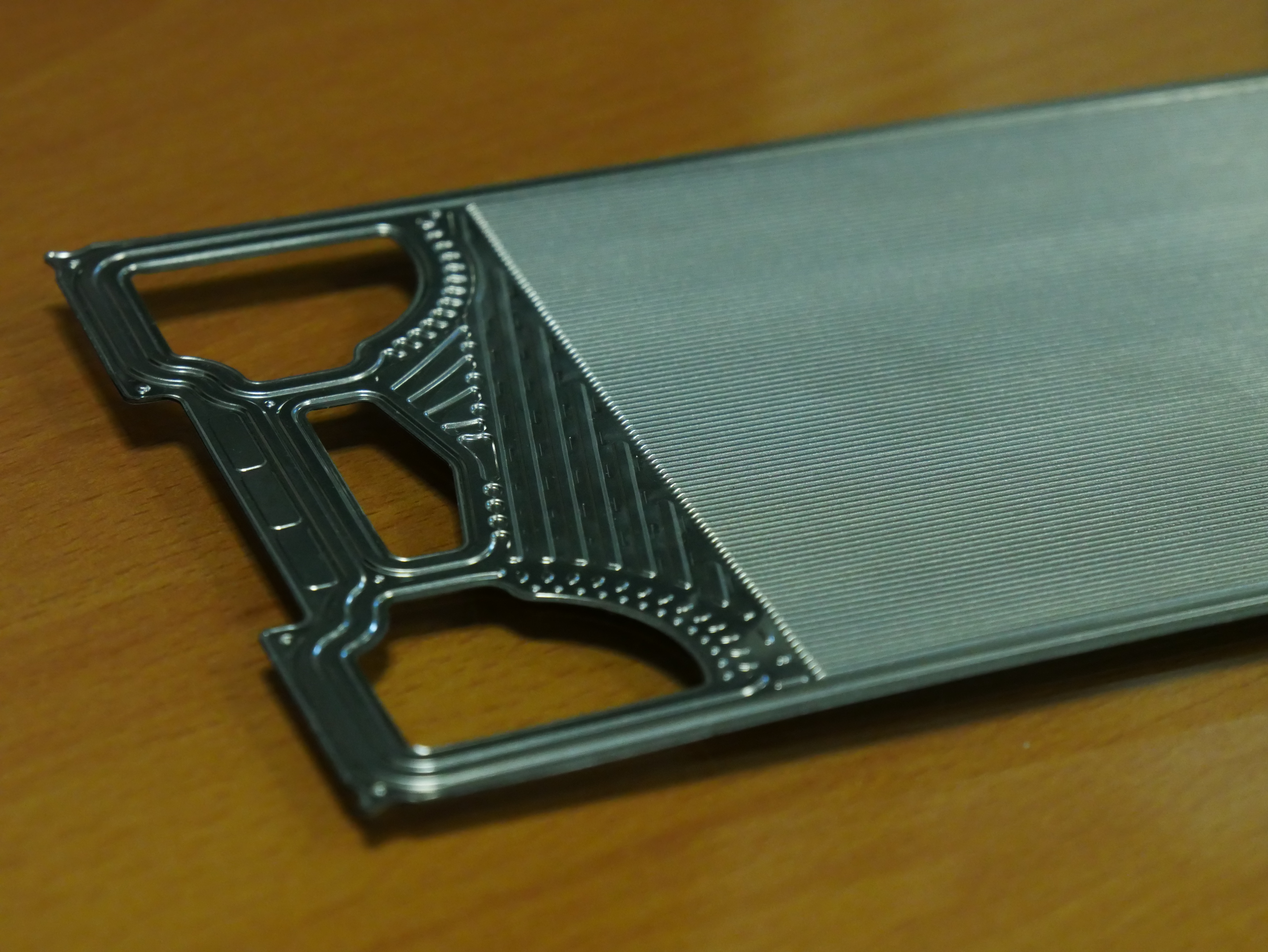

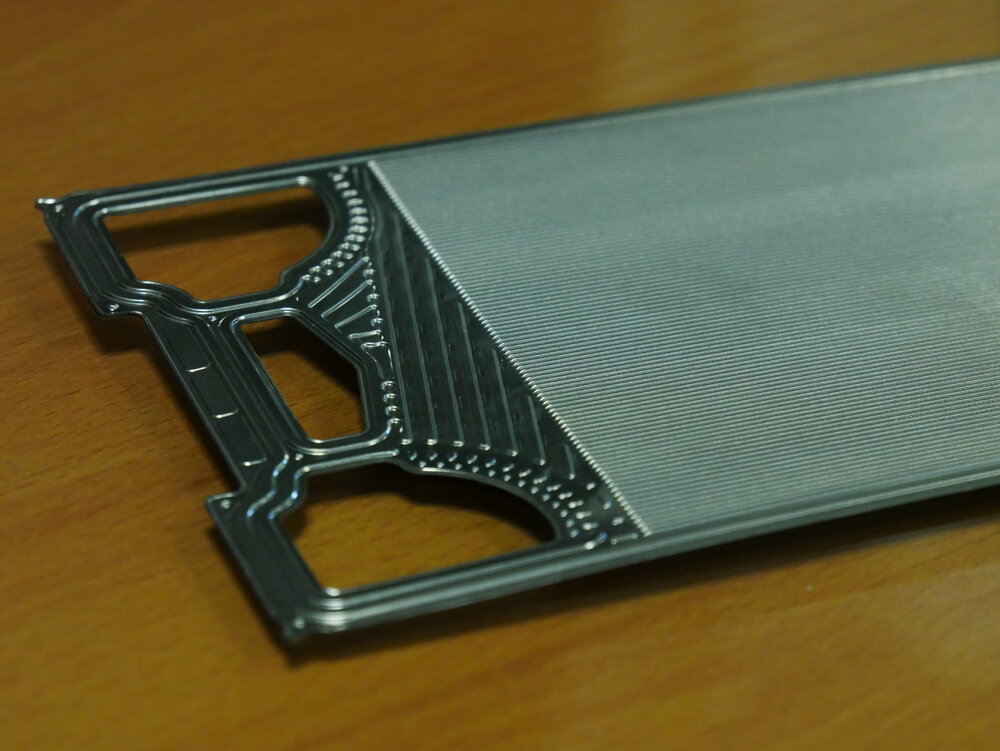

Präzisionsbandstähle für Bipolarplatten

In Fahrzeugen mit brennstoffzellenelektrischem Antrieb übernehmen nichtrostende Stähle ebenfalls integrale Aufgaben. Drucksensoren aus speziell gewähltem Edelstahl kontrollieren den Druck in den Wasserstofftanks. Durch eine chemische Reaktion entsteht aus Wasserstoff und Sauerstoff über die sogenannte Proton-Exchange-Membran (PEM) elektrische Energie. Kernelement einer solchen PEM-Brennstoffzelle ist ein Stack – ein Stapel aus über 400 Brennstoffzellen, die jeweils beidseitig mit einer Bipolarplatte abgedeckt werden. Jede dieser dafür erforderlichen 800 Bipolarplatten besteht aus Edelstahl-Halbschalen, in die feinste Kanäle eingeprägt sind. Diese miteinander verschweißten Halbschalen aus nichtrostendem Stahl umschließen die Membran. Um möglichst geringen Bauraum zu beanspruchen, werden die Bipolarplatten aus extrem dünnen rostfreien Präzisionsbandstählen mit Dicken im Bereich von 75 bis 100 Mikrometern gefertigt – das entspricht der Stärke eines menschlichen Haares. Gute Umformeigenschaften bei zugleich sehr hoher Formstabilität sowie höchste Reinheit und exakt definierte Rauheit der Werkstoffoberfläche kennzeichnen überdies die Anforderungen an diese Stähle. Einschlüsse im Material würden dessen Umformeigenschaften in diesem geringen Dickenspektrum nachteilig beeinträchtigen. Zur Verstärkung der elektrischen Leistung werden die Stähle von den Plattenherstellern mit einer Beschichtung versehen, die eine hoch präzise eingestellte Oberflächenrauheit erfordert. Bewährte Güten von rostfreien Präzisionsbandstählen für Bipolarplatten sind die Werkstoffe 1.4301, 1.4303, 1.4404 sowie 1.4016.

Edelstahl für Trocknung und Funktionstests

Auch für Produktion und Prüfung von LIB ist Edelstahl Rostfrei unverzichtbar. So ist in den weltweit entstehenden Gigafabriken zur Herstellung von Lithium-Ionen-Batterien das Vakuumtrocknen ein unverzichtbarer Fertigungsschritt. Für die automatisierte Batchfertigung kommen Vakuumöfen zum Einsatz, die komplett aus Edelstahl gefertigt werden. Die Trocknung im Vakuum-Umluft-Betrieb ermöglicht eine produktspezifisch ausgelegte Wärmeübertragung und erzielt sehr geringe Restfeuchten im zweistelligen ppm-Bereich. Für die Überprüfung von LIB und Brennstoffzellen sind begehbare Kompaktkammern Stand der Technik. Hier wird in einem Prüfraum aus Edelstahl der Güte 1.4404 der Einfluss von Temperatur und Feuchtigkeit auf Funktionseigenschaften und Lebensdauer der Komponenten getestet.

Komfort und Flexibilität beim Laden

Alle Elektroautos mit rein batterieelektrischem Antrieb müssen an Ladestationen aufgeladen werden. Ladestationen aus Edelstahl in moderner Optik – als Wallbox oder Ladesäule – ermöglichen bequemes Laden zuhause. Die Ladezeit ist abhängig vom im Auto integrierten E-Ladegerät. Je nach Anwendungsfall und gewünschter Ladeleistung wird eine Wallbox ein-, zwei- oder dreiphasig ausgelegt. Als zukunftsfähig auch für künftige Autokäufe gelten mehrphasige Varianten. Bei Modellen, die smartes Laden ermöglichen, können die Benutzer über das Internet, über WLAN oder Bluetooth darauf zugreifen. Intelligente Wallboxen zeichnen sich durch einen integrierten Stromzähler, veränderbare Stromstärke und programmierbare Ladezeiten aus, sodass man günstige Tarifzeiten nutzen kann. Eine Zugangssicherung wie Schlüsselschalter oder RFID-Kartenleser gewährleistet, dass nur befugte Personen auf die Ladestation zugreifen können. Für Privathäuser erschließt eine Ladesäule aus Edelstahl der Güte 1.4301, in die auch ein Briefkasten integriert ist, hohen optischen wie funktionalen Mehrwert. Größere Firmen- oder Hotelparkplätze können durch Gruppeninstallationen von Ladesäulen aus nichtrostendem Stahl mit lokalem Lastmanagement hohen Nutzerkomfort mit Kosteneinsparungen verbinden. Der verfügbare Nennstrom wird hier zwischen den Ladepunkten verteilt, sodass die Aufrüstung des Stromanschlusses entfällt.

Noch Zukunftsmusik, aber die sich bereits abzeichnende nächste Stufe der E-Mobilität sind induktive Ladesysteme. Über elektromagnetische Felder an Haltepunkten wie Ampeln, Bahnschranken oder Kreuzungen fließt der Strom kontaktlos zur Autobatterie. Mit diesem sogenannten Snack Charging sollen Lithium-Ionen-Akkus zu 60 bis 70 Prozent im Stadtverkehr aufgeladen werden. Forschung, Automobilhersteller und Zulieferer arbeiten intensiv an der Entwicklung und Standardisierung induktiver Ladesysteme. Erste Teststrecken und -fahrzeuge sind bereits in Erprobung, so etwa entsprechend ausgerüstete E-Linienbusse in Braunschweig oder Taxis in Göteborg. Vorsicht ist allerdings bei Fahrzeugen mit einer Kunststoffkarosserie geboten: Sie benötigen zur Sicherheit von Bordelektronik und Passagieren eine leistungsstarke Abschirmung beispielsweise aus Edelstahlgewebe.

Punktgenaues Löschen

Doch nicht nur für die Infrastruktur, sondern auch für Feuerwehren stellen die alternativen Antriebssysteme neue Herausforderungen dar. Batteriebrände in Elektrofahrzeugen sind für die Brandbekämpfer nur sehr schwer zu löschen. Bei Temperaturen oberhalb von 180 Grad Celsius kann eine Lithium-Ionen-Batteriezelle in Brand geraten, wobei sie den zum Brand benötigten Sauerstoff selbst erzeugt. Bei den Löscharbeiten gilt es obendrein, auch die umliegenden Zellen zu kühlen. Eine bewährte Alternative zu herkömmlichen Löschwassersystemen sind E-Löschlanzen aus hochwertigem Edelstahl. Sie werden direkt an der betroffenen Stelle in die Batterie eingeführt und bekämpfen dort den Brand durch gezielten Wasseraustritt aus der Lanzenspitze.

Verantwortungsvoll in die Zukunft

So startet die E-Mobility allerorts in unserem Alltag durch. Unverändert arbeiten Forschung und Industrie mit Hochdruck an Erfolgskriterien wie noch mehr Reichweite, Sicherheit und Komfort. Denn die Sorge um den ökologischen Fußabdruck, die CO2-Flottenbilanz und steigende Kraftstoffpreise veranlassen Autofahrer wie -hersteller zum Technologiewechsel. Noch gelten Batterien als ökologische Achillesferse der Elektrofahrzeuge. Intensiv widmet sich die Forschung deshalb auch alternativen Zusammensetzungen und der Recyclingfähigkeit der eingesetzten Stoffe. Edelstahl Rostfrei ist ohne Qualitätseinbußen zu nahezu hundert Prozent recyclebar. Zusammen mit seiner werkstoffbedingten Überlegenheit in elektrischen Antriebssystemen gilt er deshalb als Werkstoff der Wahl für die Mobilität der Zukunft.

Pressekontakt

impetus.PR

Ursula Herrling-Tusch

Vaalser Str. 259

D-52074 Aachen

Telefon: +49 (0) 241/189 25-10

Telefax: +49 (0) 241/189 25-29

E-Mail: herrling-tusch@impetus-pr.de

Internet: www.impetus-pr.de