Die Energiewende beflügelt die Windenergie: Ihre Gewinnung zählt seit Jahren zu den Wachstumsbranchen. Weltweit geht mit der rasanten Entwicklung von Anlagenanzahl und installierter Leistung ein stetig steigender Wettbewerbsdruck einher. Als Land mit dem im internationalen Vergleich geringsten Windpotenzial behauptete sich Deutschland dennoch schon früh als Technologievorreiter in kosteneffizienter Windenergienutzung. Denn extrem sind die Anforderungen an die Anlagen überall: Unter widrigsten Umständen müssen sie im Dauerbetrieb maximale Leistung, Effizienz und Sicherheit bei möglichst geringen Betriebskosten gewährleisten. Für die Fertigung der hoch belasteten Komponenten sind deshalb Werkstoffe gefragt, die diesen Belastungen dauerhaft gewachsen sind. Eine Paraderolle für maßgeschneiderte Edelstähle mit Qualitätssiegel, die hohe Verschleiß- und Dauerfestigkeit mit nahezu vollständiger Wartungsfreiheit über die gesamte Anlagenlebenszeit verbinden.

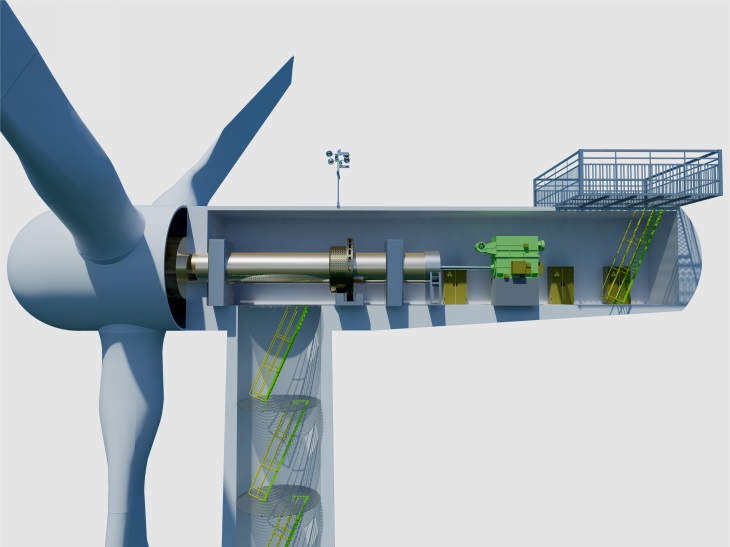

Erneuerbare Energien haben eine Schlüsselfunktion für die Energiewende. Insbesondere die Nutzung der Windenergie soll zu einer zentralen Säule der nationalen Energieversorgung ausgebaut werden. Ihre Entwicklung ist vielversprechend: Im besonders stürmischen Dezember 2014 wurden in Deutschland 8,9 Milliarden Kilowattstunden Strom eingespeist – mehr, als noch ein Jahr zuvor alle deutschen Atomkraftwerke zusammen pro Monat erzeugten. Durch die steigende Zahl von Offshore-Anlagen werden auch die kommenden Jahre mit immer neuen Einspeisungsrekorden aufwarten. 2014 wurden mehr als 1.700 neue Onshore-Anlagen mit einer Gesamtleistung von 4,8 Gigawatt (GW) aufgestellt – ebenfalls mehr als je zuvor. Anfang 2015 waren damit über 38 GW Windkraft in Betrieb, die rund zehn Prozent des deutschen Strombedarfs decken. Durch immer effizientere und höhere Anlagen hat sich die Leistung von Windkraftanlagen binnen 20 Jahren mehr als verzehnfacht, wodurch über 30 Millionen Tonnen CO2-Emissionen eingespart wurden. Der verstärkte Ausbau von Windenergieparks im Meer wird die Ausbeute schnell weiter steigen lassen. Um die Windkraftanlagen an Land trotz des vergleichsweise geringen Windaufkommens effizient zu betreiben, haben sich Konstruktionen mit horizontaler Achse, drei Rotorblättern, sehr großen Nabenhöhen und Rotordurchmessern durchgesetzt. So war 2013 eine 2 – 3,5 Megawatt-Anlage mit bis zu 120 Metern Nabenhöhe die am häufigsten installierte Anlagenkonfiguration. Höhe und Durchmesser steigen jedoch von Jahr zu Jahr rapide an. Die Folge sind Mehrkosten durch den höheren Materialbedarf und komplexere Anlagentechnologie. Um diesen Mehraufwand für einen wirtschaftlichen Betrieb zu kompensieren, ist maximale Anlagenverfügbarkeit bei gleichzeitig möglichst niedrigen Gesamtbetriebskosten unabdingbare Voraussetzung. Entscheidenden Anteil daran haben Komponenten wie Getriebe, Generatoren, Haltebremsen, Wärmetauscher, Hydraulikaggregate, Kabelführungen oder auch Steuerschränke in der Gondel. Gefertigt aus geschmiedeten nichtrostenden Edelstahlblechen erfüllen sie die extremen Erwartungen an mechanische Robustheit – nicht selten auch bei gleichzeitig geforderter Gewichtsreduktion. So widerstehen sie Ozon, UV-Strahlen oder chemischer Belastung ebenso konstant und zuverlässig wie Korrosion, Vibration oder schlagartigen Beanspruchungen durch Windböen. Auch wechselnder Luftfeuchtigkeit und Einsatztemperaturen zwischen -40 °C und +30 °C bieten diese Hochleistungsedelstähle langzeitstabil die Stirn.

Marathon in der Luft

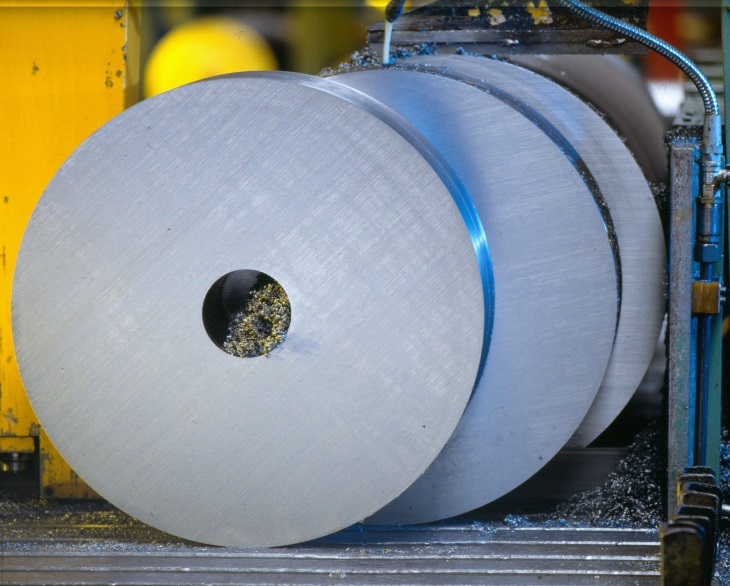

Besonders belastet sind die Getriebe für Rotor oder Generator: Bis zu 20-mal pro Minute dreht sich ein Rotor, vom Generator in bis zu 2.000 Umdrehungen pro Minute übersetzt. Bezogen auf die Gesamtlaufzeit moderner Windenergieanlagen sind Getriebeleistungen von 144 Millionen Umdrehungen der Rotorwelle und 15 Milliarden Umdrehungen der Generatorwelle Standard. Für diese enorme Leistung kommen freiformgeschmiedete, rotationssymmetrische Komponenten ebenso zum Einsatz wie auf riesigen Schmiedepressen gefertigte Bauteile. So entstehen beispielsweise Hohlwellen oder passgenaue Lochscheiben, die als Vormaterial für Getriebekomponenten wie Antriebswellen oder Stirnräder dienen, aber auch Drehkränze, Naben, Zahnräder und Schrauben. Um die hierfür notwendige Verschleißbeständigkeit und Dauerfestigkeit zu gewährleisten, erhalten die eingesetzten Edelstähle ihre hohe Zähigkeit durch aufwändige Schmiedeprozesse, bei denen ihr feinkörniges Gefüge entsteht. Hersteller, die das international geschützte Markenzeichen als Qualitätssiegel tragen, sind für derart anwendungsgerecht ausgelegte Werkstoffe erste Wahl.

Sicherer Schutz für die Elektronik

Harte Bedingungen gelten auch für die klimatisierten und versteiften, schwingungsgedämpften Steuerschränke in der Gondel, die die Windenergieanlage an das Netz der Versorger anbinden: Sie müssen nicht nur der widrigen Umgebung dauerhaft standhalten, sondern auch die empfindliche Elektronik zuverlässig vor deren Einwirkung schützen. Ein Anforderungsspektrum, das sie beispielsweise mit Schwingungssensoren teilen, die durch ein doppelwandiges, hermetisch dicht verschweißtes Edelstahlgehäuse vor Umgebungseinflüssen geschützt sind. Aber auch Sicherheitssprossen und -roste für Leitersysteme und Podeste oder Kabelrinnen, -gitter oder -kanäle, die zentrale Technikorgane verbinden, dürfen in Gondel und Turm von Windkraftanlagen keine Schwäche zeigen. Deshalb setzen die Anbieter all dieser Applikationen auf Spezialedelstähle, die der salzhaltigen Meeresluft und den rauen Umgebungsbedingungen dauerhaft trotzen. Vor dem Hintergrund strenger Sicherheitsauflagen und steigender Kostenrestriktionen vertrauen immer mehr Spezialanbieter im Windenergieanlagenbereich auf ausgezeichnete Hersteller und Lieferanten. Firmen, die das Qualitätssiegel für sachgerechte Herstellung und Verarbeitung tragen, bieten entsprechend maßgeschneiderte, dauerhaft betriebssichere Werkstoffe oder Produkte.

Pressekontakt

impetus.PR

Ursula Herrling-Tusch

Charlottenburger Allee 27–29

D-52068 Aachen

Telefon: +49 (0) 241/189 25-10

Telefax: +49 (0) 241/189 25-29

E-Mail: herrling-tusch@impetus-pr.de

Internet: www.impetus-pr.de