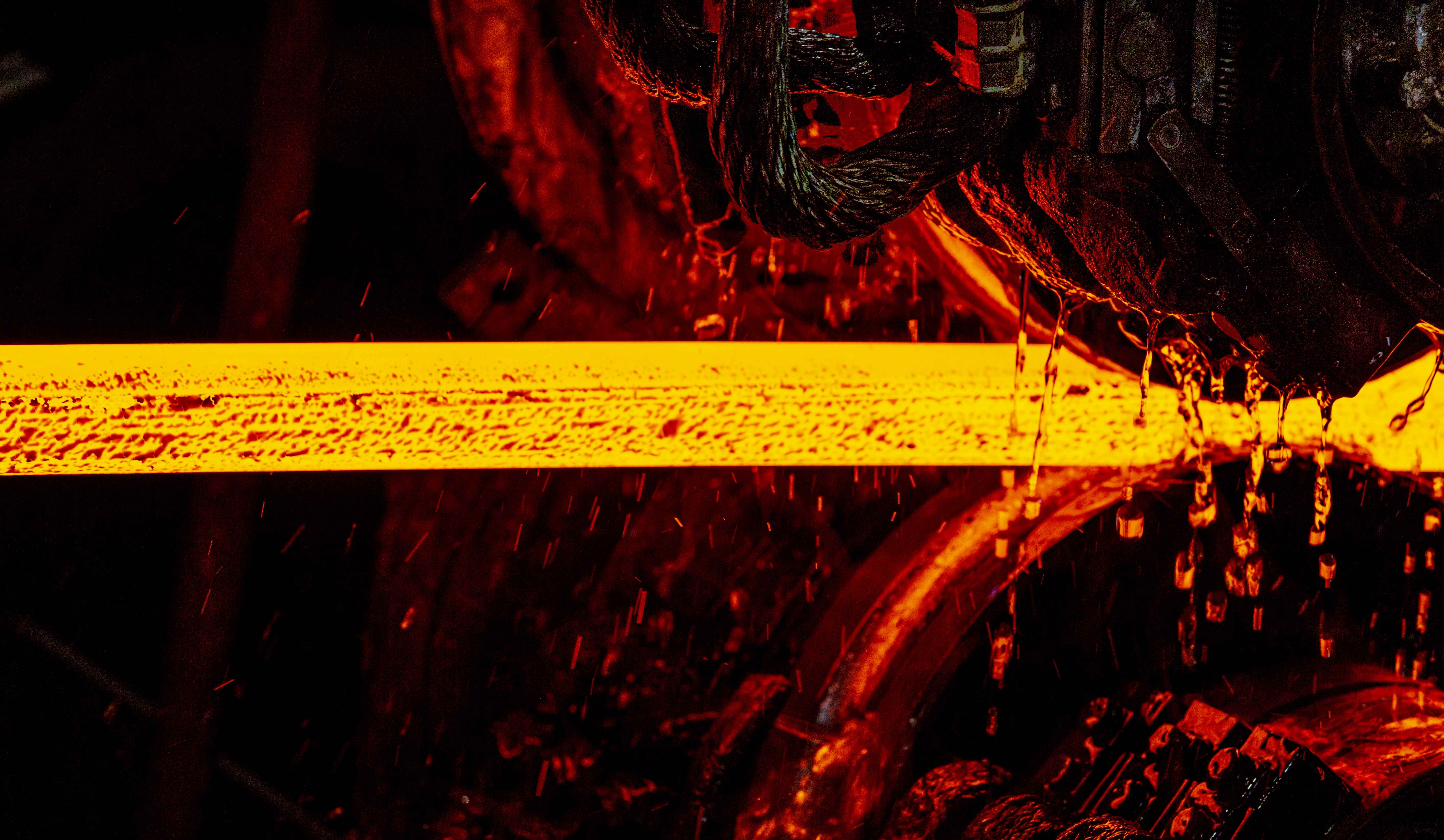

Extreme Temperaturen, thermische Zyklen und korrosive Umgebungen prägen die Prozesse zahlreicher Schlüsselindustrien. Ob in der Chemie-, Glas-, Nahrungsmittel-, Papier-, Stahl-, Zellstoff- oder Zementindustrie, in Müllverbrennungsanlagen, Kraftwerken oder in der metallverarbeitenden Industrie: Hier eingesetzte kritische Komponenten brauchen Werkstoffe, die diesen Belastungen dauerhaft standhalten. Hochtemperaturkorrosions- und Temperaturwechselbeständigkeit – unter Berücksichtigung des Versprödungsrisikos –, Kriechfestigkeit, Zunderbeständigkeit durch Bildung einer Oxidschicht, hohe mechanische Belastbarkeit sowie Druckbeständigkeit qualifizieren hitzebeständige Edelstähle für ein breitgefächertes Anwendungsspektrum. Durch erhöhte Legierungsgehalte an Chrom, Nickel, Silizium oder Aluminium erhält nichtrostender Edelstahl die jeweils erforderliche chemische, thermodynamische und mechanische Stabilität.

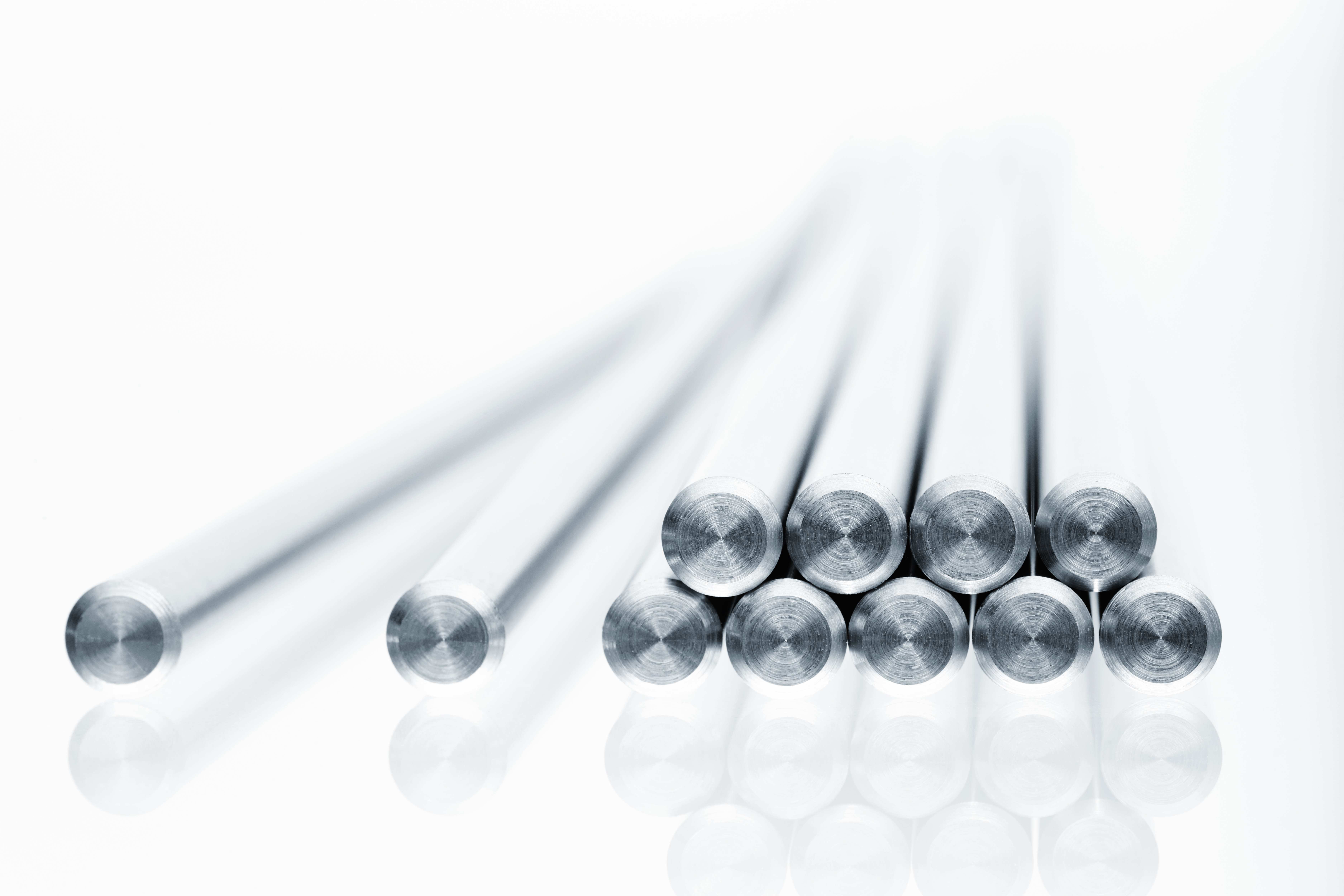

Hitzebeständige ferritische oder austenitische Edelstähle kommen üblicherweise in Temperaturbereichen von 500 bis 1.150 Grad Celsius zum Einsatz – als Bleche, Fittings, Präzisionsbänder, Profile, Rohre, Sonderarmaturen, Träger und Schweißzusatzstoffe. Anwendung finden diese Edelstähle unter anderem in Wärmetauschern, Industrieöfen, Reaktionskesseln, Rohrleitungen, Tanks, Hochtemperaturspeichern oder Abscheidern.

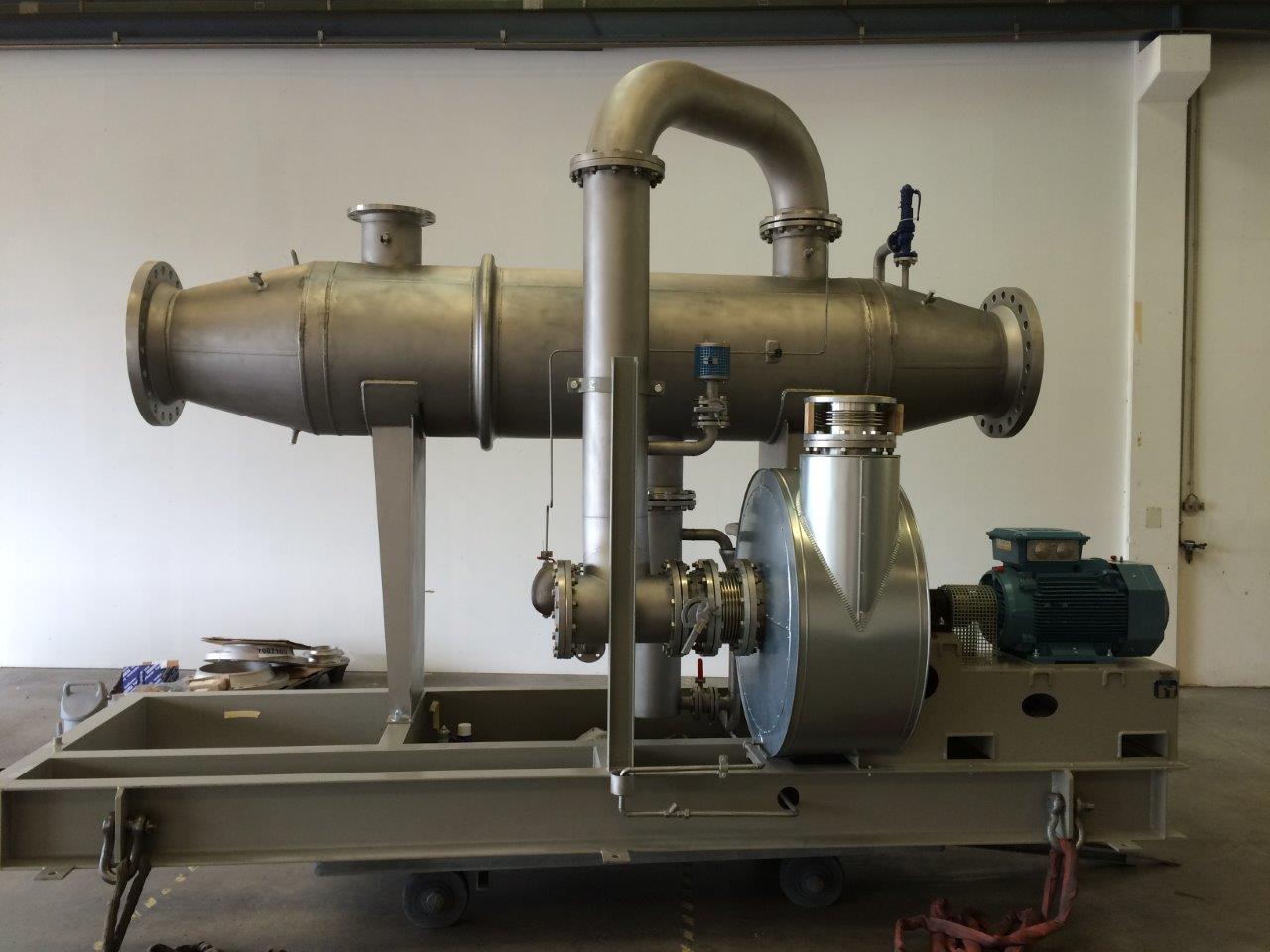

Unverzichtbar für Wärmetauscher

Wärmetauscher unterschiedlicher Art haben in Hochtemperaturprozessen vielfältige Funktionen. In Kraftwerken kommen bei der Energieerzeugung je nach Umgebungsbedingung Platten-, Rohrbündel-, Rippenrohr- oder auch Spiralwärmetauscher aus hochtemperaturbeständigem Edelstahl zum Einsatz.

Im Kühlturm kühlen sie das Prozesswasser wieder ab, sie dienen als Leckdampfkondensator zur Verflüssigung des Abdampfes, als Vorwärmer für das Speisewasser der Dampferzeuger, als Überhitzer für den Dampf vor dessen Eintritt in die Turbine oder zur Rückgewinnung von Abwärme. Dabei müssen sie aggressiven Medien, hohen Temperaturen und starker Strömung von festen, gasförmigen oder flüssigen Medien im Dauerbetrieb standhalten. Der austenitische Edelstahl 1.4841 ist dank seines höheren Siliziumgehaltes durch gute Oxidationsbeständigkeit und Festigkeit bei extremen Temperaturen bis zu 1.150 Grad Celsius für diese Anwendung bewährt. Für die Herstellung von Wärmetauschern, Generatoren und Kondensatorrohren sowie in Absorptionstürmen wird auch der nichtrostende Chrom-Nickel-Molybdän-Edelstahl 1.4438 vielfach eingesetzt. Bei Kesselleitblechen oder Abhitzekesseln überzeugt der hitzebeständige ferritische Chromstahl 1.4762 durch hohe Heißkorrosions- und Oxidationsbeständigkeit. Ein typischer Werkstoff für Wärmetauscher und damit verbundene Rohrsysteme ist auch der nichtrostende austenitische Chrom-Nickel-Edelstahl 1.4835.

Hochbelastet in CSP-Kraftwerken und LNG-Anlagen

Der austenitische Sonderedelstahl 1.4546.9 ist bei Hochtemperaturen bis zu 1.050 Grad Celsius besonders beständig gegen interkristalline Korrosion und mechanisch beständig. Er wird deshalb oftmals von solarthermischen Kraftwerken mit Strahlungsbündelung (CSP, concentrated solar power) in Wärmetauschern und Rohrleitungen für geschmolzene Salze eingesetzt. Hitzebeständige Edelstähle sind in CSP-Kraftwerken auch für die Tanks und deren Träger zum Lagern des heißen Nitratsalzes sowie als Verankerungsbolzen der Heliostate in großem Umfang praxisbewährt.

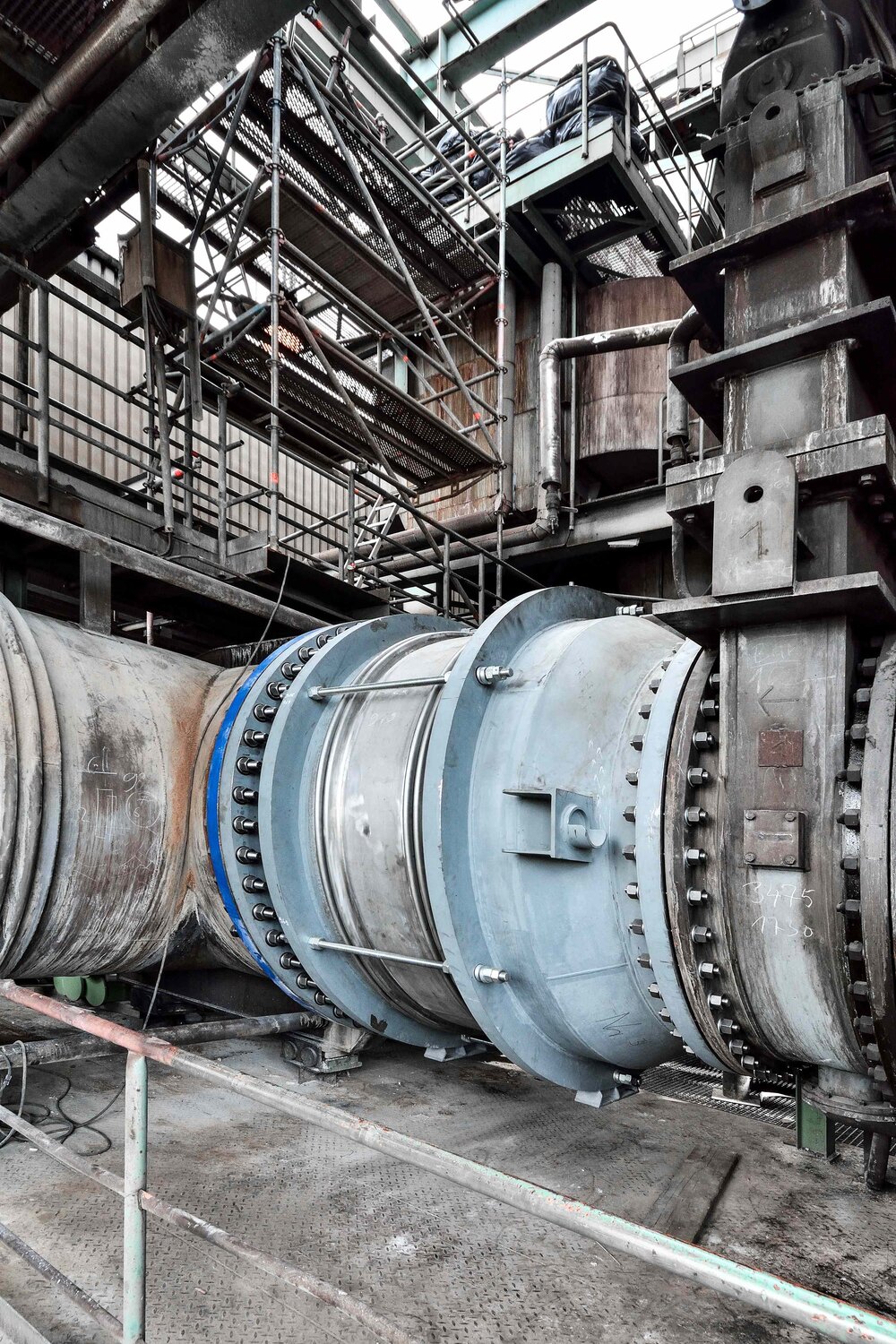

Aus hitzebeständigen Edelstählen gefertigte Hochleistungsrohre der Rohrbündelwärmetauscher von Vorkühlkreisen tragen in LNG-Großanlagen oder in Anlagen zur Ethylenproduktion der kohlenwasserstoffverarbeitenden Industrie zur Einhaltung höchster Sicherheitsanforderungen bei. Schweißkonstruktionen aus hochhitzebeständigen Chrom-Nickel-Edelstählen sind in Stahlwerken für Rohrtragplatten, Fackelköpfe, Strahlheizrohre, Retorten und Muffeln gängige Praxis. Das gilt auch für Abschirmbleche, die zur Seiten-, Decken- und Bodenabschirmung der bis zu 2.800 Grad Celsius heißen Hochtemperaturöfen eingesetzt werden. Sie müssen nicht nur hitzefest, sondern auch besonders formstabil sein.

Etabliert vom Dampferzeuger bis zum Reaktionskessel

Kesselrohre für Dampferzeuger müssen Betriebstemperaturen bis 700 Grad Celsius dauerhaft standhalten. Die damit verbundenen hohen Anforderungen an Kriechfestigkeit und Beständigkeit gegen thermische oder Korrosionsermüdung sprechen für den Einsatz der Werkstoffgüten 1.4550 und 1.4877. Prozessdampferzeuger spielen ebenso wie Trockentrommeln, Rohrleitungssysteme und Hochtemperaturspeicher in den Produktionsprozessen der Papier- und Zellstoffindustrie eine zentrale Rolle. So wird hier beispielsweise mithilfe von bis zu 500 Grad Celsius heißem Prozessdampf und hohem Druck den Papierfasern und -bahnen das zur Herstellung notwendige Wasser wieder entzogen.

Die Chemie- und Petrochemie vertraut ebenso wie die Papier-, Holz- und Lebensmittelindustrie in ihren Hochtemperaturprozessen auf die Effizienz und Zuverlässigkeit von Komponenten aus prozessspezifisch ausgelegtem nichtrostendem Stahl. Reaktionskessel aus hitzebeständigem Edelstahl gewährleisten in der Chemie-, Pharma- oder Nahrungsmittelindustrie dauerhafte Beständigkeit gegen aggressive Medien. Ihre Oberfläche mit geringer Rautiefe von 0,8 µm ermöglicht ebenso einfache wie hygienisch zuverlässige Reinigungsprozesse, um anspruchsvollen GMP-Qualitätsstandards (Good Manufacturing Practice) gerecht zu werden. In chemischen oder petrochemischen Prozessen bringen elektrische Lufterhitzer Luftströme für Trocknungsprozesse oder Reaktionen auf Temperaturen bis zu 1.000 Grad Celsius. Die Gehäuse der Anlagen, die zur Substitution von fossilen Rohstoffen betrieben werden, sind in der Regel ebenfalls aus hitzebeständigem Edelstahl, um den rauen Bedingungen in diesem industriellen Umfeld dauerhaft standzuhalten.

Standardwerkstoff für Industrieofenbau und Glasindustrie

Vielfältige Aufgaben erfüllen hitzebeständige Edelstahlgüten wie 1.4828, 1.4841 und 1.4878 auch im Industrieofenbau für Ofenauskleidungen, Dreh-, Glüh- und Muffelrohre, in Rekuperatoren, als Lanzen- und Brennerrohre oder als Rollen für Durchlauföfen.

So gilt der hitzebeständige austenitische Chrom-Nickel-Stahl 1.4828 dank seiner schützenden Zunderbeständigkeit und hohen Zugfestigkeit bei Temperaturen von 800 bis 1.000 Grad Celsius als eine Standardgüte im Ofenbau.

In Müllverbrennungsanlagen werden Kesselkomponenten, Kühlschirme und Schottenwände aus hochtemperaturbeständigen Edelstählen wie 1.4762 oder 1.4841 gefertigt.

In der Glasindustrie sind Zahnketten aus Edelstahl mit einem hohen Nickelgehalt bei der Hohlglasproduktion unverzichtbar, um beim Transport die Wärme aus dem über 500 Grad Celsius heißen Glas schnell abzuführen.

Zukunftsweisend für Brennstoffzellen

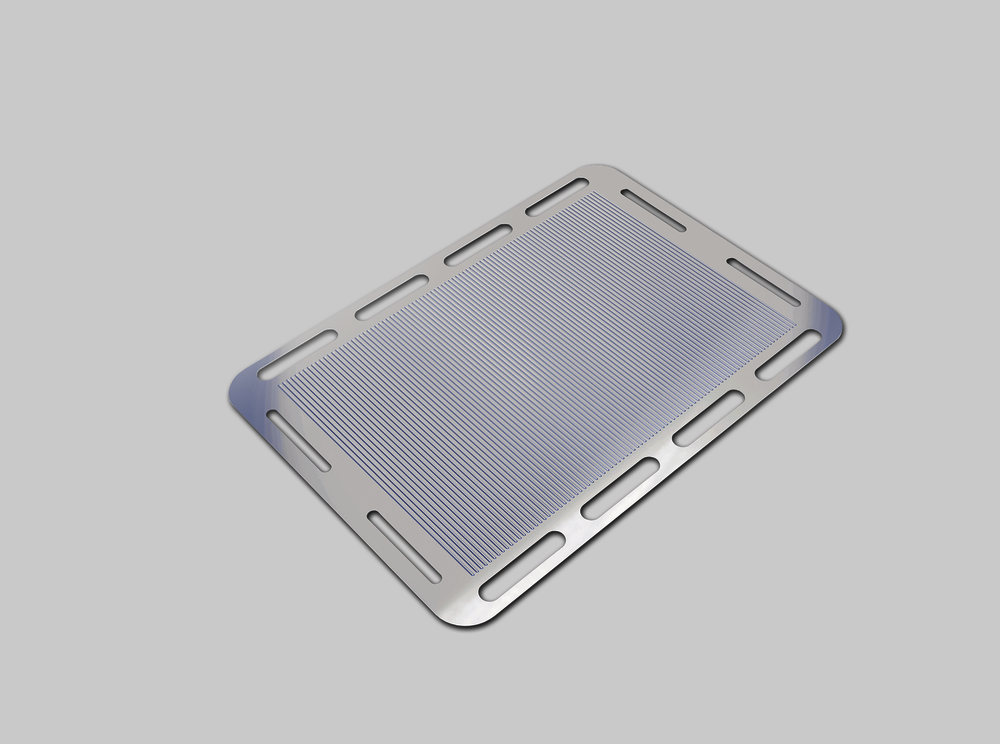

Auch in Festoxid- oder Hochtemperatur-Brennstoffzellen (SOFC) für Kraftfahrzeuge und Hausenergie übernimmt hitzebeständiger Edelstahl eine wichtige Rolle. SOFC zeichnen sich durch hohen Wirkungsgrad und Brennstoffflexibilität – Diesel, Benzin oder Methanol – aus. Der ferritische Hochtemperatur-Edelstahl 1.4760 kommt für die sogenannten Interkonnektoren zum Einsatz, das sind die Zwischenplatten, die die einzelnen Zellen zu einem leistungsfähigen Brennstoffzellenstapel verbinden. Seine hohe Korrosionsbeständigkeit, mechanische Festigkeit bei Temperaturen bis 900 Grad sowie gute elektrische Leitfähigkeit qualifizieren den Werkstoff für diese Brennstoffzellen-Technologie.

Hitzebeständige, hochlegierte Edelstähle sind in vielen Industrieprozessen unverzichtbar. Die Beständigkeit der prozessspezifisch ausgelegten Legierungen gegen heiße Gase, Verbrennungsprodukte und Schmelzen bei Temperaturen oberhalb von 500 Grad Celsius beugt Materialversagen vor und gewährleistet durch die lange Lebensdauer der Aggregate hohe Effizienz und Wirtschaftlichkeit.

Pressekontakt

impetus.PR

Ursula Herrling-Tusch

Telefon: +49 (0) 241/189 25-10

E-Mail: herrling-tusch@impetus-pr.de

Internet: www.impetus-pr.de