Die ukrainische Kleinstadt Tschernobyl erlangte 1986 weltweit traurige Berühmtheit: Im dortigen Atomkraftwerk trat mit der Explosion von Reaktorblock 4 der GAU, der größte anzunehmende Unfall, ein. Unmengen an geschmolzenen Kernbrennstoffen und radioaktivem Staub wurden in die Luft gestoßen, die weite Teile der heutigen Staaten Ukraine, Weißrussland und Russland, aber auch von Ost- und Westeuropa sowie Skandinavien kontaminierten. In nur sieben Monaten wurde eine Schutzhülle aus Beton über der Atomruine von Block 4 errichtet, um die weitere Emission des strahlenden Materials zu verhindern. Über 25 Jahre arbeiteten internationale Experten an der Entwicklung einer Lösung, um Tschernobyl langfristig wieder in einen ökologisch sicheren Zustand zu überführen. Sie besteht aus einer 86.000 Quadratmeter großen, bogenförmigen Schutzhülle aus Edelstahl Rostfrei, die 30 Jahre nach der Katastrophe, fertig gestellt ist.

Auf der siebenstufigen Internationalen Bewertungsskala für nukleare und radiologische Ereignisse (INES), ist die Explosion von Block 4 des Atomkraftwerks in Tschernobyl mit dem Höchstwert 7 als katastrophaler Unfall eingestuft – gleichauf mit der Nuklearkatastrophe von Fukushima im Jahr 2011. Genau 25 Jahre liegen zwischen diesen beiden GAUs. Aber erst 30 Jahre nach der ersten Katastrophe zeichnet sich die Fertigstellung einer Schutzhülle ab, die den ukrainischen Unglücks-Reaktor und seine radioaktiven Emissionen zumindest für die nächsten 100 Jahre von der Umwelt abschirmen wird. Denn Explosion und Brand setzten 1986 nur einen Bruchteil des verstrahlten Inventars frei. Experten schätzen, dass sich mindestens 95 Prozent der radioaktiven Materialien noch in der Ruine befinden. Der 1986 provisorisch in 200 Tagen direkt nach der Havarie errichtete Sarkophag aus Stahlfertigbauteilen und Betonwänden bietet keinen wirklichen Schutz vor den allein fast 200 Tonnen Uran und 800 Kilogramm Plutonium, die noch immer in seinem Inneren schlummern. Durch Risse in der auf 30 Jahre ausgelegten Betonhülle entweicht permanent radioaktiver Staub in die Umwelt. Zugleich dringt Regen ein, der sich unten im Sarkophag ansammelt und ständig abgepumpt werden muss, damit er keine erneute nukleare Kettenreaktion auslöst. Seit Jahren gilt die vor sich hin rostende, marode Konstruktion zudem als einsturzgefährdet. Schon bald nach dem Unglück trieben die G7-Staaten und die Europäische Union die Suche nach einer dauerhaften Lösung voran und tragen heute auch die Hauptlast der Finanzierung. Aber erst im April 2012, 26 Jahre nach der Katastrophe von Tschernobyl, waren die Planungen so weit gediehen, dass die Bauarbeiten für die neue sichere Schutzhülle beginnen konnten.

Sicherer Schutz vor extremen Gefahren

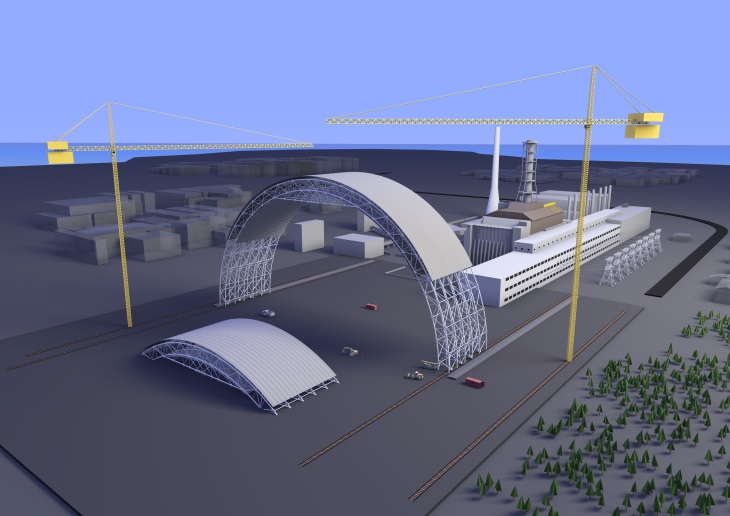

Die Konstruktion der New Safe Confinement (NSC) genannten Ummantelung erinnert an einen Flugzeughangar und spannt sich bogenförmig über den zerstörten Reaktorblock und Betonsarkophag. Entsprechend gigantisch sind ihre Abmessungen: 257 Meter breit, 150 Meter lang und bis zu 105 Meter hoch. Darunter hätte sogar die Pariser Kathedrale Notre Dame problemlos Platz. Diese neue Schutzhülle setzt sich aus zwei Teilbögen zusammen. Ein Fachwerk aus Stahlrohren, die von zwei längs verlaufenden Betonträgern gestützt werden, formt den Rahmen dieses Bogens. Seine mehrschichtige Verkleidung aus Edelstahlblechen, Kunststoffmembranen und Isolierschichten soll verhindern, dass Regen oder Schnee in den neuen Sarkophag eindringen und zuverlässigen Schutz gegen radioaktive Emissionen bieten. Neben dieser herausfordernden Funktionalität stellten Standort und Dimension der Hülle extreme Bedingungen an die Konstruktion. So muss sie trotz ihrer gigantischen Größe erdbebenfest sein und Windsogkräften der Tornadoklasse 3 – also Windgeschwindigkeiten bis zu 340 Stundenkilometern – standhalten. Voraussetzung für die Wahl der eingesetzten Produkte war deshalb der Nachweis in einer Vielzahl von Tests, dass sie die anspruchsvollen Herausforderungen dauerhaft erfüllen. Für die Gestaltung der Außen- und Innenschale des NSC wurden deshalb 1.200 Tonnen Edelstahl Rostfrei mit Qualitätssiegel eingesetzt. Die Außenhülle besteht aus rund 700 Tonnen nichtrostendem Edelstahlblech der Güte 1.4404, das mit 0,5 Millimeter Blechdicke als Stehfalzsystem verarbeitet wurde. 500 Tonnen 0,5 Millimeter dicker Edelstahl in der Legierung 1.4301 bilden die Innenschale als Paneelsystem. Aus Strahlenschutzgründen wurden alle Profile und Paneele auf mobilen Produktionseinheiten in Containern vor Ort in Tschernobyl hergestellt und verarbeitet. So wurden allein 4.800 Bahnen Blech aus Edelstahl Rostfrei zu 30 Zentimeter breiten und bis zu 100 Meter langen Streifen geschnitten und durch Spezialmaschinen mit dem Stahlrohrrahmen mechanisch verbunden. Über drei Millionen Spezialschrauben aus Edelstahl Rostfrei kamen dabei zum Einsatz. Neben ihrer werkstoffbedingten Beständigkeit sprach die Effizienz der Montage für die vier Zentimeter langen Bohrschrauben aus Chrom-Nickel-Stahl mit Bohrspitze aus gehärtetem Stahl und einem Dichtring aus Gummi. In nur einem Arbeitsschritt bohrten sie die benötigten Löcher, schnitten die Gewinde und verschraubten die Bauteile zugleich dicht miteinander.

Doppelschalige Bogenkonstruktion als Klimamembran

Die so gefertigte Edelstahlhülle wiegt 29.000 Tonnen – dreimal so viel wie der Eiffelturm. Anders als diese berühmte, über 100 Jahre alte Stahlkonstruktion in Paris kann der neue Sarkophag für den Unglücks-Reaktor aus Strahlenschutzgründen jedoch nicht alle sieben Jahre mit Korrosionsschutz gestrichen werden. Deshalb erhielt er ein aufwendiges Belüftungssystem, das computergesteuert Korrosion verhindern soll. Zwischen der Innen- und Außenschale aus Edelstahl Rostfrei befindet sich ein 13 Meter tiefer Raum, in dem die Luftfeuchtigkeit konstant unter 40 Prozent gehalten werden soll. Dafür zirkulieren in ihm mit leichtem Überdruck 45.000 Kubikmeter Luft pro Stunde. Eine konstante Temperaturdifferenz – die Luft im Zwischenraum wird stets auf drei Grad Celsius höher erwärmt als die Luft in der gesamten Schutzhülle – beugt Kondensation vor. Da die Strahlung in der unmittelbaren Nähe des Reaktors zu hoch ist, erfolgte der gesamte Bau der neuen Schutzhülle auf einer eigens errichteten rund 90.000 Quadratmeter großen Montagefläche in 300 Meter Entfernung von dem havarierten Reaktor. Für sie mussten das stark verstrahlte Erdreich acht Meter tief abgetragen und 120.000 Tonnen Aushub entfernt werden, bevor die Fläche mit Beton versiegelt wurde. Zusätzlich schützte eine hohe Betonmauer die Arbeiter vor der gefährlichen Strahlung. So entstanden in vier Jahren Bauzeit nacheinander die beiden dickvolumigen Bogenhälften. Auf Betonfundamenten, die als Schlitten dienten, wurden sie anschließend in die Nähe des Reaktors gefahren und miteinander verschraubt. Zurzeit wird dort die Edelstahlhülle mit allen Anlagen und Systemen zur geplanten Demontage und Behandlung der Altlasten ausgerüstet. So verlaufen unter dem Gewölbedach 96 Meter lange Führungsschienen für Spezialkrane, die jeweils Lasten von bis zu 50 Tonnen tragen können. Sie sollen in den kommenden Jahrzehnten den alten Sarkophag und seinen hochradioaktiven Inhalt ferngesteuert zerlegen und fachgerecht entsorgen. Neben den dafür erforderlichen Werkzeugen und Robotern erhält das Bauwerk deshalb auch umfangreiche Überwachungseinrichtungen für seismologische, brandschutztechnische und radioaktive Veränderungen. Nach Abschluss aller Ausrüstungsarbeiten und Funktionstests wird der NSC auf Schienen in seine finale Position über den alten Sarkophag geschoben und an seinen Stirnseiten mit luftdichten Wänden verschlossen. Ende 2017 soll seine Inbetriebnahme abgeschlossen sein. Sie markiert dann zugleich den Beginn des nächsten Langzeitprojekts – der sukzessiven Beseitigung der gefährlichen Ruine und des Atommülls im Inneren der schützenden Edelstahlhülle.

Pressekontakt

impetus.PR

Ursula Herrling-Tusch

Charlottenburger Allee 27–29

D-52068 Aachen

Telefon: +49 (0) 241/189 25-10

Telefax: +49 (0) 241/189 25-29

E-Mail: herrling-tusch@impetus-pr.de

Internet: www.impetus-pr.de