Wälzlager sorgen für Bewegung in unzähligen mechanischen Anwendungen. Insbesondere in der Lebensmittelindustrie kommt es auf den richtigen Dreh an. Ob in Umlenktrommel, Abfüllanlage, Wasch-, Polier- oder Förderanlage: Eine ebenso leistungsfähige wie hygienische Wälzlagertechnik ist hier unverzichtbar. Dauerhafte Korrosions- und Verschleißbeständigkeit sowie optimale Reinigungsfähigkeit machen Edelstahl Rostfrei mit Qualitätssiegel deshalb zum Werkstoff der Wahl bei der sicheren Herstellung und Verarbeitung von Nahrungsmitteln.

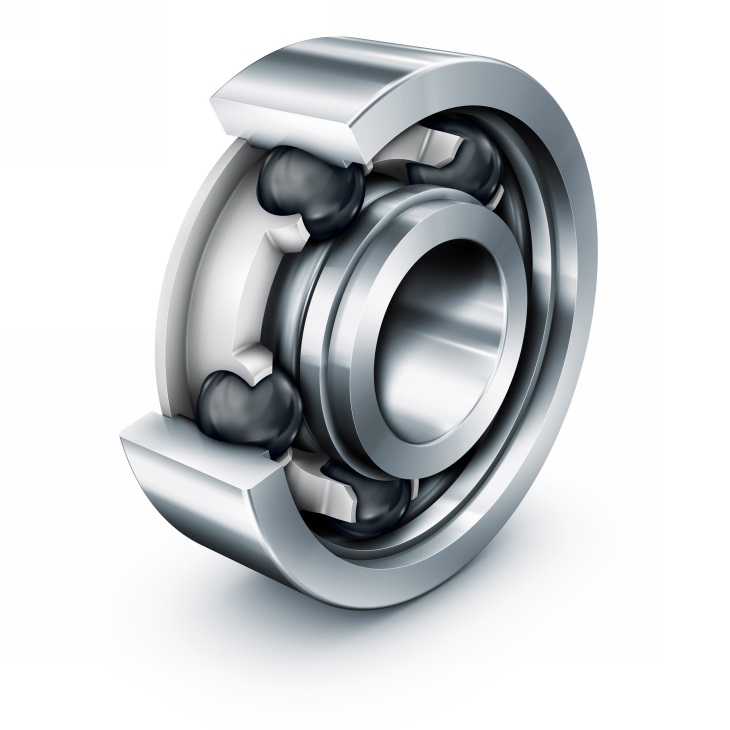

Was gegen Ende des 19. Jahrhunderts langsam ins Rollen kam, ist heute eines der am häufigsten eingesetzten Maschinenelemente. Nahezu jede Bewegung in der Lebensmittelindustrie wird heutzutage mit Rollbewegungen erleichtert. Wälzlager erfüllen dabei zwei Funktionen: Sie übertragen Bewegungen und leiten Kräfte weiter. Obwohl es sich oft nur um „kleine Räder“ im großen Kontext handelt, sind es doch funktionskritische Elemente. Sowohl linienberührende Wälzlager (Rollenlager) als auch punktberührende Lager (Kugellager) bestehen aus Ringen und Scheiben mit Laufbahnen. Die Wälzkörper können dabei aus Kugeln, Rollen, Kegeln, Tonnen und Nadeln bestehen. Hauptsache, sie wälzen die Kraft auf den Ringen beziehungsweise Scheiben ab. Ein Käfig hält die einzelnen Wälzkörper während der Rollbewegungen auf Abstand. Käfig, Lager und Wälzkörper werden in der Lebensmittelindustrie immer häufiger aus nichtrostendem Stahl der Werkstoffgüte 1.4301 gefertigt. Denn die Produktionsprozesse laufen hier meist vollautomatisch und oft unter extremen Bedingungen ab. Lange Maschinenlaufzeiten, permanent hohe Geschwindigkeiten, rigide Hygienevorschriften sowie Kälte, Hitze und Feuchtigkeit stellen die eingesetzten Komponenten vor große Herausforderungen. Diese Einsatzbedingungen erfüllen konventionelle Wälzlager oft unzureichend.

Rollen auf höchstem Niveau

Die anspruchsvollen Anwendungen erfordern extrem korrosionsbeständige und verschleißfeste Lager, gefertigt aus hochleistungsfähigen Werkstoffen. Nur so können auf Dauerleistung ausgelegte Maschinenelemente das notwendige Maß an Sicherheit und Zuverlässigkeit gewährleisten. Bei der Herstellung und Verarbeitung von Nahrungsmitteln sind spezielle Werkstoffe, Komponenten und Schmierstoffe gefordert, die den strengen Hygienestandards der DIN EN 1672-2, ISO 14159 und EHEDG entsprechen sowie FDA-konform sind. Insbesondere die Eignung für intensive, häufige Reinigungsvorgänge mit Heißdampf, Strahlwasser oder mit Laugen ist hierfür unverzichtbar. Beispielsweise ist die Umlenktrommel eines Förderbandes in der Lebensmittelindustrie permanent feuchter Umgebung ausgesetzt und erreicht deshalb nicht selten nur eine Lebensdauer von sechs Monaten. Die intensive Reinigung der Anlage mit Wasser und Chemikalien führt zur Zerstörung der Wälzlagerdichtungen und gleichzeitigem Auswaschen der Fettfüllung. Abhilfe bietet hier ein vollständig abgekapseltes und mit Lebensdauerschmierung ausgestattetes Wälzlager aus nichtrostendem Stahl, das den mechanischen Belastungen nicht nur konstruktiv standhält. Dank der hohen Korrosionsbeständigkeit der Werkstoffgüte 1.4301 widerstehen die Wälzlagerdichtungen auch den aggressiven Reinigungsmedien dauerhaft. So dringt weder Wasser in die Lager ein noch gelangen Schmiermittel aus dem Lager in die Umgebung. Erheblich verbesserte Standzeiten verdeutlichen die Wirtschaftlichkeit dieser Lösung. Dieses Beispiel lässt sich auf zahlreiche andere ähnlich stark beanspruchte Anwendungen übertragen: Wälzlager aus Edelstahl Rostfrei sichern überall einen zuverlässigen Rund-um-die-Uhr-Betrieb unter Einhaltung höchster Hygienestandards.

Pressekontakt

impetus.PR

Ursula Herrling-Tusch

Charlottenburger Allee 27–29

D-52068 Aachen

Telefon: +49 (0) 241/189 25-10

Telefax: +49 (0) 241/189 25-29

E-Mail: herrling-tusch@impetus-pr.de

Internet: www.impetus-pr.de