Tabletten zählen zu den am weitesten verbreiteten Darreichungsformen von Medikamenten, Nutrazeutika und Nahrungsergänzungsmitteln. Einfach zu dosieren, gut zu transportieren und mit einem Schluck Wasser bei Bedarf überall einzunehmen, gewährleisten sie eine präzise Wirkstofffreisetzung. An ihre Herstellung werden höchste Ansprüche gestellt: Gleichbleibend hohe Qualität und die Erfüllung aller Vorschriften für Prozess- und Lebensmittelsicherheit gilt es mit einer ressourcenschonenden, nachhaltigen Produktion und Kosteneffizienz zu vereinbaren. Tablettieranlagen, die flexibel für Batch- und Hochleistungsproduktion eingesetzt werden können, automatisieren und kontrollieren den komplexen Prozess vom Pulver bis zur fertigen Tablette. Herzstück dieser Produktionslinien sind Tablettenpressen, denn sie tragen entscheidend zur Qualität, Sicherheit und Wirtschaftlichkeit der Produkte bei. Für alle produktberührten Bauteile in den Anlagen ist hochwertiger Edelstahl Rostfrei zwingend vorgeschrieben.

Unterschiedliche Tablettenarten – Ein- oder Mehrschicht-, Mantelkern-, Brause- oder Lutschtabletten – sowie vielfältige Tablettenformen erfordern maßgeschneiderte Anlagenkonzepte. Die Bandbreite der Tablettenpressen reicht von Labor-Exzenterpressen für erste Machbarkeitsstudien über F&E-Rundlaufpressen, Standardeinfach- und Mehrfachrundläufer bis hin zu Hochleistungs-Doppelrundlaufpressen. Vollintegrierte Anlagen in geschlossener Bauweise mit Containment-Ausstattung für hochaktive oder toxische Wirkstoffe umfassen den gesamten Produktionsprozess von Materialzufuhr, Dosierung, Granulierung über Tablettierung und Qualitätskontrolle bis hin zur Verpackung in Blister oder Dosen sowie Reinigung, Umrüstung und Wartung aller Anlagenkomponenten.

Zu den Grundelementen jeder Tablettenpresse gehören Trichter, Füllschuh, Matrize und Stempel. Neben dem Arzneistoff enthalten Tabletten meist weitere Hilfsstoffe wie Binde-, Schmier- und Fließregulierungsmittel. Ein ausgewogenes Zusammenspiel der verschiedenen Bestandteile ist entscheidend für die Fließeigenschaften des Materials. Granulate haben im Vergleich zu Pulvern bessere Fließeigenschaften und können deshalb effektiver dosiert werden. Verschiedene Verfahren wie Wirbelschicht-, Vertikal-, Eintopf- oder Doppelschneckengranulation werden industriell genutzt, um Granulate für Tabletten zu erzeugen. Eintopfgranulierer vereinen drei Prozessschritte in einem Behälter: Mischen, Vertikal- oder High-Shear-Feuchtgranulation sowie Trocknen.

Bis zu einer Million Tabletten pro Stunde

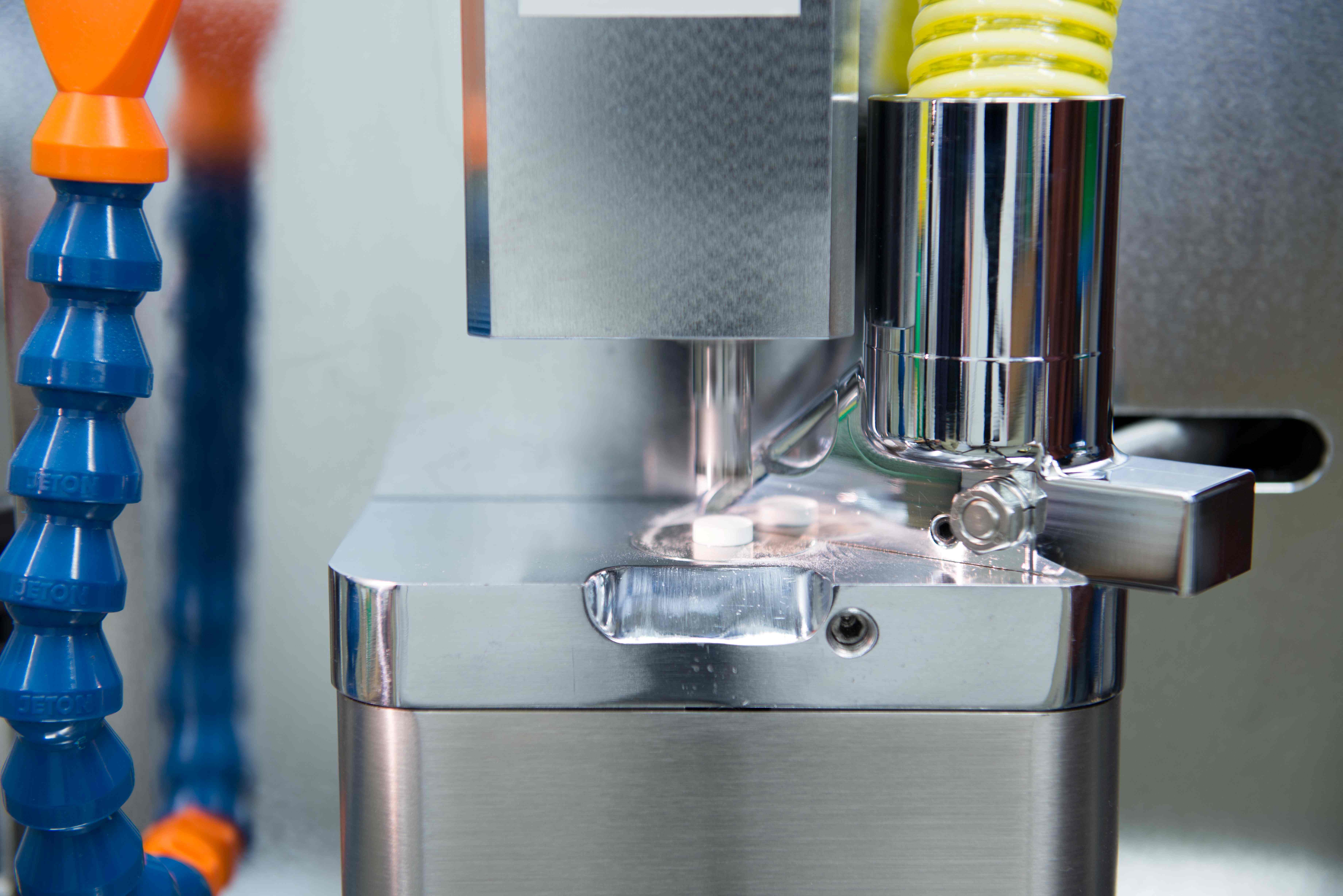

Über den Trichter wird die Pulver- oder Granulatmischung in den Füllschuh eingefüllt, der sie in Öffnungen, sogenannte Matrizen, die die spätere Tablettenform bestimmen, in einem rotierenden Matrizenrad verteilt. Matrizensegmente können den Rotor ersetzen, um bei gleicher Pressengröße deutlich mehr Tablettenstationen zu ermöglichen. In den Matrizen verdichten Ober- und Unterstempel das Material mit zunehmender Kraft zur endgültigen Tablettenform. Häufig werden Tabletten hier auch mit einer Bruchkerbe und einem Logo versehen.

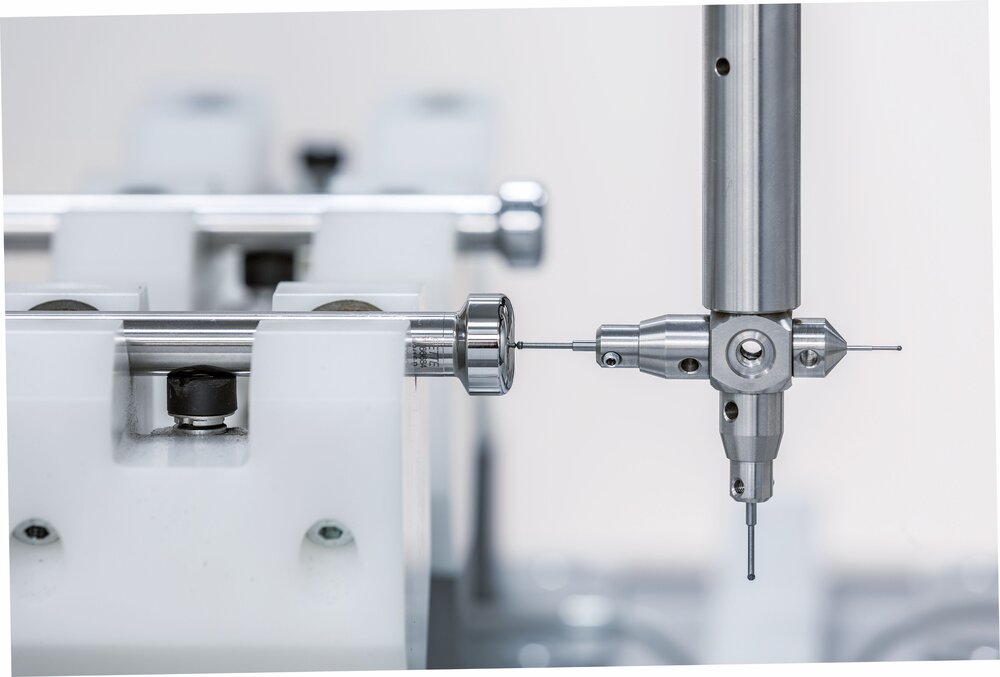

Sensoren messen die Presskraft und gewährleisten durch Überwachung von Gewicht, Härte, Dicke und Bruchfestigkeit jeder einzelnen Tablette die gleichbleibende Qualität. Einige Pressenmodelle begegnen den sehr hohen Belastungen der Presswerkzeuge mit Schwerlastprofilköpfen, um den Verschleiß zu minimieren. Die fertige Tablette wird von dem Unterstempel nach oben aus der Matrize gedrückt und von einem Schieber in einen Auffangbehälter oder auf ein Förderband transportiert. Hochleistungspressen verarbeiten mit wechselnden Matrizenscheiben alle Granulatarten und schwerfließende Produkte in hoher Geschwindigkeit. Pro Stunde können sie eine Million und mehr Einschichttabletten in allen Formen oder bis 500.000 Zweischichttabletten produzieren.

Schutz vor Emissionen durch Containment-Ausstattung

Zur erforderlichen Prozesssicherheit zählt dabei auch der Schutz von Menschen und Umwelt vor Emissionen. Produktwechsel erfordern zudem, dass die Pressanlage vor jedem Wechsel grundlegend gereinigt wird, um Kreuzkontamination zu vermeiden. Steigende Anforderungen an Wirkstoffsicherheit und Prozesskontrolle spiegeln sich bei der Tablettenproduktion in unterschiedlichen Containment-Ausstattungen wider. Moderne Tablettenpressen sind bereits in der Basisausstattung auf Staubdichtheit ausgelegt und arbeiten mit Unterdruck, um den Austritt von Wirkstoffen zu verhindern. Bei der Verarbeitung hochaktiver und toxischer Wirkstoffe ist eine Anlage in geschlossener Bauweise mit vollständiger Containment-Ausstattung erforderlich. Zur Klassifizierung der Gefahrenstufe der eingesetzten Stoffe dient die fünfstufige Containmentpyramide der International Society for Pharmaceutical Engineering (ISPE), das Occupational Exposure Band (OEB).

In der Praxis gilt für Produkte ab Stufe OEB 3 eine vollständig automatisierte Tablettenproduktion von der Anlagenbefüllung bis zum staubarmen Tablettenauslauf als anzustrebender Mindeststandard. Handschuheingriffe, Transfersysteme mit lückenloser Abdichtung sowie effiziente Technologien zur Trocken- und Nassreinigung ergänzen das Angebot an Containment-Lösungen. Ab OEB 4 verringern Wash-in-Place (WIP)-Verfahren die Belastung der Maschinenbediener bei der Reinigung erheblich. Bei Gefahrenklasse OEB 5 sind höchste Sicherheitsanforderungen in der Produktion und zum Schutz für das Bedienpersonal durch eine entsprechend komplexe High-Containment-Ausstattung der gesamten Anlage zu gewährleisten: Dazu zählen ein geschlossenes Materialhandling durch vollständig gekapselte, integrierte Produktionslinien von der vollautomatischen Produktzufuhr über Tablettierung, Inprozess-Qualitätskontrolle, prozessumfassende Kontrolle der Staubemissionen, Airmanagement sowie Wash-in-Place-Technologie.

Für hochaktive Arzneistoffe, deren Nachfrage durch neue Therapien beispielsweise in der Onkologie schnell steigt, gilt zudem die kontinuierliche Direktverpressung in einem geschlossenen Anlagenverbund als zukunftsweisende Lösung.

Prozessübergreifender Einsatz von Edelstahl

Angesichts strikter Vorgaben an Hygiene und Reinheit der Produktionsumgebung nach ISO oder Good Manufacturing Practice (GMP) ist Edelstahl Rostfrei bei der Tablettenproduktion für alle produktberührten Bauteile einer Produktionslinie unverzichtbar. Hochwertiger nichtrostender Stahl wie die Güten 1.4404 und 1.4435 erfüllt durch seine glatte, abriebfeste und leicht zu reinigende Oberfläche strengste hygienische Voraussetzungen. Die robuste Oberflächenqualität des inerten Werkstoffs hält korrosiven Umgebungen, hohen Drücken und Temperaturen dauerhaft Stand. Insbesondere der austenitische Edelstahl 1.4404 mit einem 2 bis 2,5 prozentigen Molybdän-Anteil ist aufgrund seiner Korrosionsbeständigkeit und guten Verarbeitungseigenschaften ein Standardwerkstoff für zahlreiche Bauteile integrierter Produktionslinien.

Elektropolierte Oberflächen mit definierter Rauheit verhindern Partikelanhaftungen, erhöhen die Korrosionsbeständigkeit noch weiter und widerstehen mechanischer Belastung. Entsprechend ausgelegte Edelstahlkomponenten in Tablettieranlagen sind uneingeschränkt WIP-fähig, können also beliebig oft rückstandslos gereinigt werden. In integrierten Anlagenkonzepten für die Tablettenherstellung bieten produktberührte Komponenten aus Edelstahl Rostfrei prozessübergreifend die notwendige Produktsicherheit sowie zuverlässigen Schutz vor Emissionen und Kreuzkontamination.

Vom IBC-Behälter für Rohstoff- und Produktlagerung, über Granulator, Mischer, Trichter, Matrize und Stempelköpfen bis hin zu Förderband, Probenahmesystem, Abfülleinrichtung mit Metalldetektor, Sortier- und Zählanlagen ist hochwertiger nichtrostender Stahl in den Anlagen gängige Praxis. Aber auch in den Filtern von Entstaubungsanlagen und Luftfiltern, in Reinigungssystemen, für Gehäuse von Sensoren und Steuerung sowie Anlagenverkleidungen ist Edelstahl Rostfrei der Garant für nachhaltig höchste Hygiene und zuverlässige Belastbarkeit im 24/7-Betrieb.