Kohlenstoffarmer – grüner – Wasserstoff gilt als entscheidender Wegbereiter in eine klimafreundliche Zukunft. Produziert wird er in Elektrolyseuren aus Wasser und zugeführtem Strom aus Erneuerbaren-Energien-Anlagen oder durch Nutzung der Abwärme aus Industrieanlagen. Für den notwendigen Markthochlauf ist jedoch noch ein deutlicher Ausbau der Elektrolysekapazität erforderlich. Maßgeblich dafür sind die Gestehungskosten des Wasserstoffs, die auch von der Auswahl des geeigneten Elektrolyseurtyps abhängen. Alle in den Elektrolyseuren eingesetzten Systeme und Komponenten mit Medienkontakt erfordern wasserstoffresistente Eigenschaften. Anwendungsspezifisch ausgelegter Edelstahl Rostfrei gilt hier weltweit als bewährte Wahl.

Der französische Schriftsteller Jules Verne erkannte schon im 19. Jahrhundert das Potenzial des Zusammenspiels von Wasser und Strom: „Wasser ist die Kohle der Zukunft“, brachte er seine zukunftsweisende Erkenntnis auf den Punkt. Vor dem Hintergrund der vereinbarten Klimaschutzziele ist diese Prognose treffender denn je. Ob als Energieträger für alternative Antriebe, als Ersatz für fossile Brennstoffe, als Speichermöglichkeit für erneuerbare Energien oder als emissionsfreier Brennstoff für Gebäudeheizungen: Grüner Wasserstoff zu wettbewerbsfähigen Preisen wäre die Lösung für viele aktuell drängende Fragen. In der industriellen Wasserstoffproduktion entscheiden Einsatzgebiet, Wirkungsgrad, Betriebsbedingungen und Kostenstruktur über das individuell geeignete Elektrolyseverfahren.

Die Unterschiede

Drei Technologien sind derzeit gängige Praxis, künftig sind auch Hybridlösungen als Kombination von zwei Verfahren denkbar. Am weitesten verbreitet, da robust und ausgereift, ist die Alkalische Elektrolyse (AEL). Bei dieser Technologie wird Wasser mit Gleichstrom in einer alkalischen Lösung, meist Kaliumhydroxid (KOH) als Elektrolyt, in Wasserstoff und Sauerstoff gespalten. Durch die angelegte Spannung entsteht Sauerstoff an der Anode und Wasserstoff an der Kathode. Mit einer Betriebstemperatur von bis zu 60°C und bis zu 30 bar Druck erfordert die AEL nur geringe Investitionskosten und überzeugt durch lange Lebensdauer. Durch ihre geringe Reaktionsflexibilität gilt sie allerdings als weniger geeignet für volatile erneuerbare Energien. Chemie-, Stahl- und Zementindustrie sowie Raffinerien nutzen die AEL in Großanlagen zur konstanten Wasserstoffproduktion bei niedrigem Druck unter Verwendung von Energie aus dem Stromnetz. Die Proton-Exchange Membrane (PEM)-Elektrolyse benötigt wegen der verfahrensspezifischen sauren Umgebungsbedingungen zwei Elektroden aus Edelmetall wie Platin oder Iridium sowie eine Polymer-Elektrolytmembran. Unter Zuführung von Strom spaltet die Anode das Wasser in Sauerstoff, freie Elektronen und positiv geladene Wasserstoff-Ionen auf. Letztgenannte gelangen durch die Membran zur Kathode und werden dort zu molekularem Wasserstoff reduziert. Bei einer Betriebstemperatur von bis zu 80° C und bis zu 80 bar Druck hat die PEM einen vergleichbar hohen Wirkungsgrad wie die AEL, ist jedoch flexibel ein- und abschaltbar und damit ideal für die Nutzung erneuerbarer Energien zur Deckung des Strombedarfs. Dieser Verfahrens- und Kosteneffizienz stehen jedoch hohe Investitionskosten und der erforderliche Einsatz von Edelmetallen als seltenen und teuren Rohstoffen gegenüber. Die noch im Pilotstadium befindliche Hochtemperatur-Elektrolyse (HTEL) stellt bei Temperaturen von bis zu 900°C Wasserstoff aus Wasserdampf her und gilt dank ihres sehr hohen Wirkungsgrads als eine Schlüsseltechnologie für die Zukunft. Als Elektrolyt nutzt die HTEL Festoxid, wofür die Abkürzung SOEC (Solid Oxide Electrolysis Cell) steht. Das in Form von Wasserdampf zugeführte Wasser wird in der Festoxid-Elektrolytzelle gespalten. Als für diesen Prozess benötigte kostengünstige Wärmeenergie wird industrielle Abwärme genutzt.

Unverzichtbarer Werkstoff

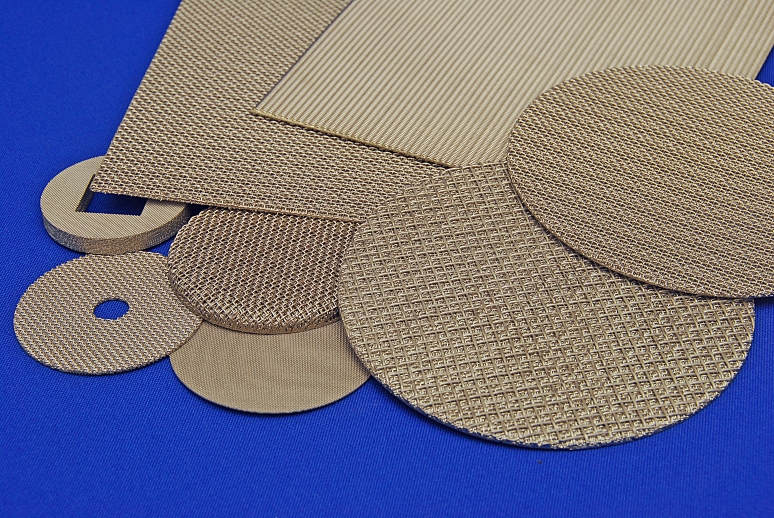

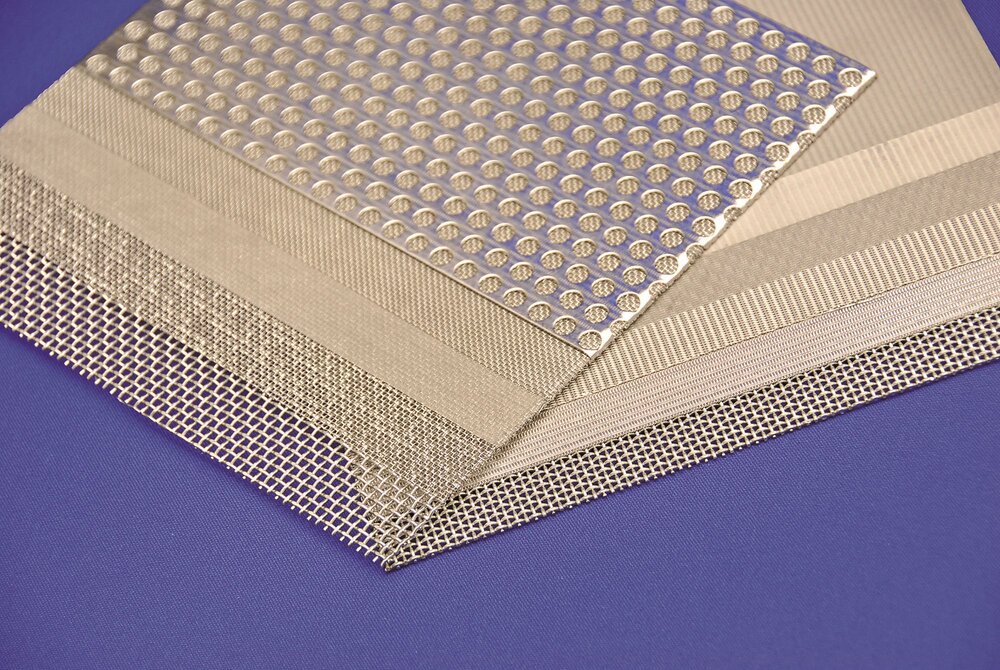

Hochwertiger Edelstahl ist für die drei genannten Elektrolyseverfahren unverzichtbarer Werkstoff. Ob für medienführende Verteilerleitungen, für Anoden- und Kathoden, für Bipolarplatten, Gehäuse, Strukturteile oder Wärmetauscher: Wo wasserstoffresistente, korrosionsbeständige oder sogar hochtemperaturbeständige Materialien im Elektrolyseur erforderlich sind, kommt oftmals Edelstahl Rostfrei in unterschiedlichen Güten zum Einsatz.

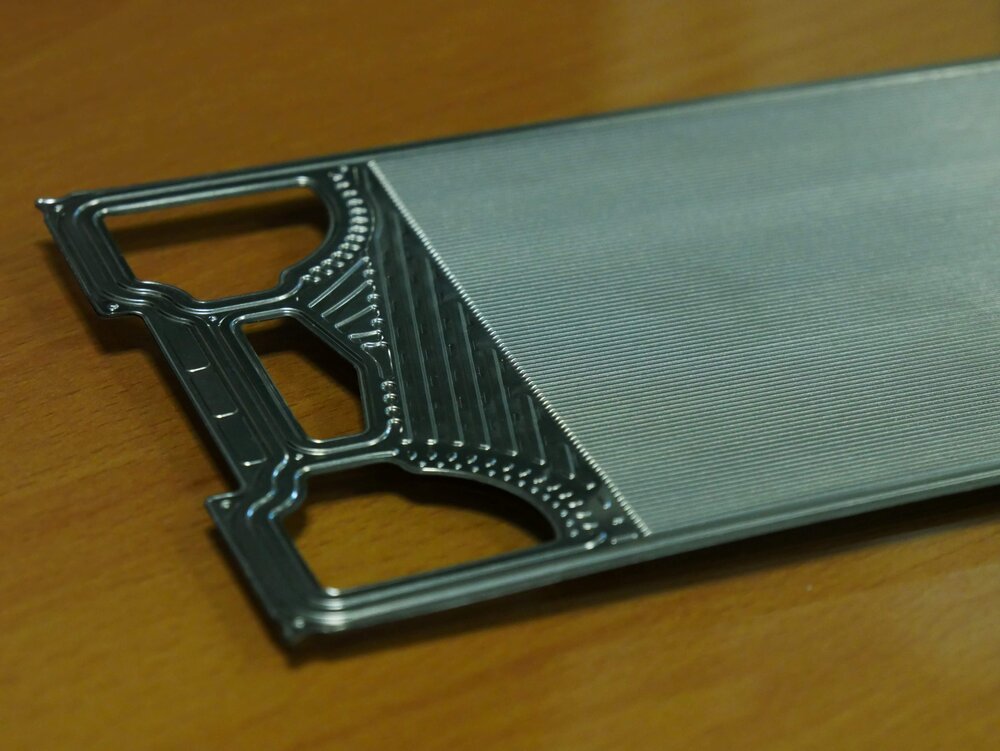

Bipolarplatten sind Schlüsselelemente der Stacks bei jedem Elektrolyseur, da sie die Anode einer Zelle mit der Kathode in der nächsten Zelle elektrisch verbinden. Ihre sehr komplexe Geometrie aus zahlreichen Kanälen für den Flüssigkeits- und Gastransport erfordert nichtrostende Stähle, die höchste Reinheitsbedingungen erfüllen.

In der industriellen Fertigung wird dafür das Design der Bipolarplatte beidseitig auf Präzisionsbandstähle geprägt. Jeweils zwei so entstandene Elemente werden anschließend zu einer Bipolarplatte gefügt. Auch Pumpen, Hähne, Ventile, Verschraubungen oder Sensoren zum Explosionsschutz für elektrische Betriebssysteme erfordern anwendungsspezifisch ausgewählte nichtrostende Stähle. Ausschlaggebend für die im Einzelfall geeignete Sorte sind Betriebstemperatur, Druck und Umgebungsbedingungen.

Bei Anlagen für die alkalische Elektrolyse kommt besonders viel Edelstahl zum Einsatz. Für Zellengehäuse, Druckbehälter, Wärmetauscher, Rohrleitungen und Ventile, die aggressiver Kalilauge widerstehen müssen, ist die korrosionsbeständige Güte 1.4404 Standard. Hochdruckleitungen und Strukturteile werden häufig aus dem nichtrostenden, austenitisch-ferritischen Duplex Edelstahl 1.4462 gefertigt. Für Gestell und äußere Strukturen, die nicht mit Kaliumlauge in Kontakt kommen, ist auch die Güte 1.4301 bewährt. An besonders kritischen Stellen im AEL-Elektrolyseur widersteht die Edelstahlsorte 1.4539 der Korrosion durch Säure und bietet durch ihren hohen Molybdängehalt zudem eine gute Beständigkeit gegenüber Spannungsrisskorrosion und Lochfraß.

In der PEM-Elektrolyse wird für Druckbehälter, Hochdruckrohre sowie in den Kühlkreisläufen eingesetzte Wärmetauscher in der Regel ebenfalls die Werkstoffgüte 1.4404 verwendet. Für Hochdruckleitungen und Rahmen kommt auch hier der nichtrostende Duplexstahl 1.4462 zum Einsatz. Eine Schlüsselrolle nehmen Edelstähle auch in der Hochtemperatur-Elektrolyse ein. Für Gehäuse, Hochtemperaturleitungen, Zellgehäuse und Reformer ist der hitzebeständige austenitische Chrom-Nickel-Stahl der Güte 1.4845 dank seiner Temperaturbeständigkeit bis 1.050°C gängige Praxis. Bei Haltestrukturen, die hoher mechanischer Belastung ausgesetzt sind, ist bei der HTEL ebenfalls auf den Duplex Edelstahl 1.4462 Verlass.

Weitreichendes Eigenschaftsspektrum

Ob bei der Herstellung, beim Transport oder zur Speicherung von Wasserstoff: Elektrolyseure brauchen Edelstahl. Komponenten aus anwendungsbezogen ausgelegtem Edelstahl Rostfrei verhindern durch ihre Gefügestruktur schleichenden Gasaustritt und schützen die Bauteile durch gleichbleibend hohe Festigkeit, Duktilität und Homogenität vor Wasserstoffversprödung. Die Korrosionsbeständigkeit qualifiziert den Werkstoff für Komponenten mit Kontakt zu aggressiven Laugen, Säuren und Chemikalien. Seine mechanische Festigkeit macht ihn für Gehäuse, Strukturkomponenten ebenso wie für Hochdruckrohrleitungen unentbehrlich. Wasserstoff wird für Speicherung und Transport entweder verflüssigt oder komprimiert. Für beide Prozesse bietet die Werkstoffgüte 1.4404 ideale Voraussetzungen. Während der Verflüssigung bei -253°C behält der austenitische Stahl trotz der niedrigen Temperaturen seine Duktilität.

Bei Hochdruckanwendungen wie der Komprimierung von gasförmigem Wasserstoff mit Drücken von bis zu 800 bar bewährt sich die Druckbeständigkeit der Güte 1.4462. Hochhitzebeständige Edelstähle wie der 1.4845 sind bei der Hochtemperatur-Elektrolyse eine sichere Wahl für Ofenkomponenten, Gestelle und Gasleitungen. Ausgezeichnete Verarbeitungseigenschaften, Langlebigkeit und Zuverlässigkeit sprechen überdies für den Einsatz von nichtrostenden Stählen in Elektrolyseprozessen. Mit der Möglichkeit, Edelstahl Rostfrei am Ende seiner Lebenszeit ohne Qualitätseinbuße vollständig zu recyceln, unterstützt der Werkstoff darüber hinaus den Leitgedanken der Produktion von kohlenstoffarmem Wasserstoff: das Erreichen der vereinbarten Klimaziele.